在工业、通信、汽车等应用场景中,连接器经常需要承受高频率插拔和长时间运行。连接器的插拔耐久性,直接关系到设备的长期可靠性与维护成本。本文将从几个关键角度出发,探讨如何确保连接器在长期使用中的稳定性与耐用性。

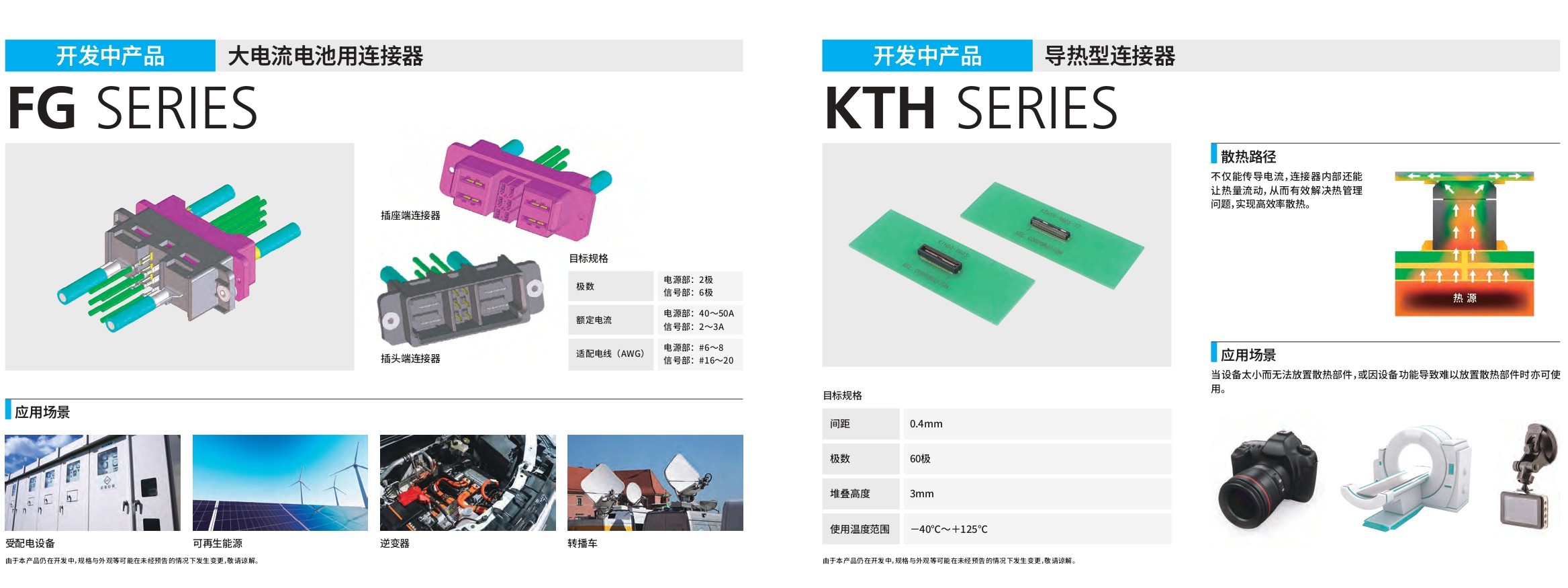

高频插拔环境对连接器的挑战

在一些需要频繁更换模块或进行调试的设备中,如测试设备、医疗仪器、通信基站等,连接器可能面临每天数十次甚至上百次的插拔操作。这种高频插拔不仅对结构强度提出了要求,更加剧了触点表面的磨损、变形和污染风险。如果未选用高插拔寿命设计的连接器,极可能在短期内就出现接触不良、信号丢失甚至设备故障。

长期可靠性:从设计到选材全面考量

连接器的长期可靠性不仅受插拔频率影响,还受到工作环境、温湿度、振动等外部条件的影响。例如,户外设备常年暴露在湿度和温差大的环境中,对连接器的抗腐蚀和密封性能要求极高。制造商通常会通过结构加固、使用防水壳体、增加锁扣机制等方式提升其耐用性。同时,在产品选型阶段,必须关注产品的寿命认证数据,如插拔次数、环境等级(如IP等级)等。

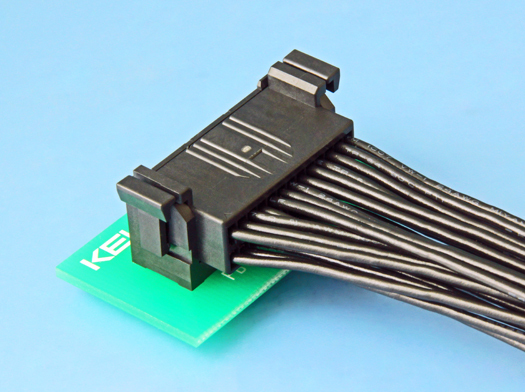

触点与接点材料优化策略

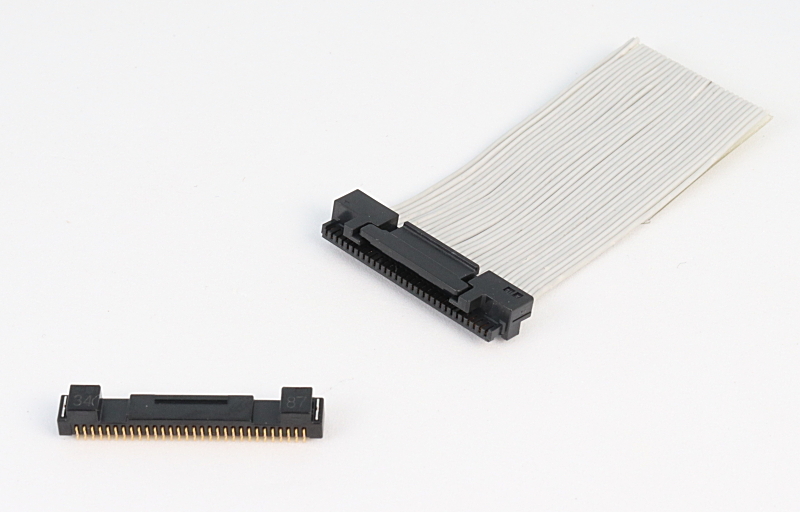

触点是连接器最关键的功能部位,也是最容易磨损的部分。长期插拔会导致金属表面层脱落、氧化增加,从而影响接触电阻与导通性能。因此,在高插拔要求的应用中,必须选择具有高耐磨性和抗氧化性的接点材料。例如,镀金层比镀锡层具有更低的接触电阻和更强的抗腐蚀能力,但成本也更高。材料优化不仅提升性能,也延长了连接器的整体寿命。

工业级连接器的可靠性保障

工业环境往往更为严苛,涉及高温、高湿、强振动等工况,因此普通商用连接器难以满足其耐久性要求。工业级连接器在设计时更注重耐冲击、密封性强和结构稳定,常采用更厚的金属壳体、更强的锁定机制,以及更高规格的绝缘材料。此外,一些工业连接器还具备热插拔功能,确保在设备运行中更换模块时不会产生电气冲击。选用通过多项可靠性测试(如UL、IEC标准)的工业连接器,是实现长期稳定运行的有效保障。

总结

连接器的插拔耐久性并非单一参数能够决定,而是由结构设计、接触材料、制造工艺和工作环境共同影响的结果。在需要频繁插拔或长期使用的场合,必须综合评估这些因素,优选高性能的工业级连接器产品。唯有如此,才能在实际应用中有效降低故障率,延长设备寿命,提高系统整体的可靠性和经济性。